Tecnología de la

Acuñación de Moneda

Moneda acuñada a martillo. |

Moneda acuñada por ingenio de laminación. |

Breve historia tecnológica de la acuñación de moneda.

A grandes rasgos, la moneda se acuña a martillo desde que fue inventada entorno al año 640 b.C. hasta incluso más allá del siglo XVI. En 1551, técnicos alemanes inventan un procedimiento por lo cual se aplanaba y estiraba metal en un ingenio hidráulico laminador provisto de dos rodillos cilindros en paralelo, y luego se aplicaba la impronta sobre el metal con el mismo procedimiento. Los ingenios hidráulicos fueron implantados en Segovia en 1585, habiendo sido previamente establecidos en otras 13 cecas en Alemania, Inglaterra, Francia, Austria, Eslovaquia, Rumania, Suiza y Polonia. A finales del siglo XVI se inventa otros tipos de prensas, como la taschenwerk (rocker press) que se utiliza en cecas pequeñas por todo Europa. La prensa de volante, dibujada por Leonardo da Vinci, comienza a extenderse hacía mediados del siglo XVII y se implanta en Madrid Sevilla hacia 1700, en las cecas de Indias entre 1732 y 1769, y en Segovia en 1772. A veces se usaba dos y hasta tres diferentes técnicas simultáneamente en algunas cecas. Todas las cecas del mundo que sobrevivieron la centralización de los gobiernos adoptaron las prensas automáticas de acuñación a partir de mediados del siglo XIX, y hoy hay modelos que puedan acuñar hasta 800 monedas por minuto.

procedimiento. Los ingenios hidráulicos fueron implantados en Segovia en 1585, habiendo sido previamente establecidos en otras 13 cecas en Alemania, Inglaterra, Francia, Austria, Eslovaquia, Rumania, Suiza y Polonia. A finales del siglo XVI se inventa otros tipos de prensas, como la taschenwerk (rocker press) que se utiliza en cecas pequeñas por todo Europa. La prensa de volante, dibujada por Leonardo da Vinci, comienza a extenderse hacía mediados del siglo XVII y se implanta en Madrid Sevilla hacia 1700, en las cecas de Indias entre 1732 y 1769, y en Segovia en 1772. A veces se usaba dos y hasta tres diferentes técnicas simultáneamente en algunas cecas. Todas las cecas del mundo que sobrevivieron la centralización de los gobiernos adoptaron las prensas automáticas de acuñación a partir de mediados del siglo XIX, y hoy hay modelos que puedan acuñar hasta 800 monedas por minuto.

El conjunto de los procesos industriales empleados en la fabricación en serie de la moneda -bajo rigorosas ordenanzas y para el estado-, siempre han constituido uno de los más complejos y exactos de la historia de la industria hasta el comienzo de la Revolución Industrial durante la segunda mitad del siglo XVIII. El Real Ingenio (1583) fue la ceca número 14 en ser mecanizada cuando esta reconversión se puso en marcha a partir de 1551. El hecho de que es la ceca más grande, avanzada y completa de éstas que aún queda en pie, nos indica que la planta segoviana es el primer testimonio de una moderna Planta Industrial. Se puede leer sobre el planteamiento de esta tesis en el libro por Dr. Glenn Murray, recientemente presentado por la Cámara de Comercio de Segovia, con el título de "El Real Ingenio de la Moneda, la fábrica industrial más antigua, avanzada y completa que se conserva - Patrimonio de la Humanidad" .

DESCRIPCIÓN DE LOS PROCESOS INDUSTRIALES

PARA LABRAR MONEDA

Acuñación a martillo

Las antiguas casas de moneda en Europa hasta mediados del siglo XVI (antes de la mecanización) eran básicamente talleres artesanales donde casi todo el proceso de la fabricación de la moneda se llevaba a cabo con un mínimo de herramientas y en un único local, que se llamaba la hornaza. Esta sala era relativamente pequeña y dirigida por un hornacero, o capataz de hornaza, que era una especie de empresario autónomo que aportaba operarios y herramientas, recibiendo un porcentaje sobre el volumen de acuñaciones para cubrir sus gastos y ganancias.

El local de la hornaza se dividía en cuatro espacios contiguos pero bien diferenciados, que por orden de tamaño eran los siguientes: 1. La hornaza propiamente dicha, donde se hacía la fundición del metal, el aplanamiento del metal con martillos, recorte de cospeles con tijeras y recocimiento. 2. El portal, donde se llevaba a cabo la acuñación de los cospeles con martillos, o sea la amonedación. 3. Recinto de blanquición, donde se daba un lavado químico a los cospeles antes de ser acuñados. 4. Oficina de talla, donde se producían los punzones y se grababan los cuños o troqueles necesarios para acuñar la moneda.

Debido a su naturaleza artesana, la hornaza no llegaba a tener más de 40 operarios y normalmente muchos menos, para poder mantener el control de la calidad y productividad. Cuando no bastaba con una hornaza, se multiplicaba el número de ellas, teniendo cada una un capataz que disfrutaba de su propia autonomía. La Casa de Moneda de Sevilla dispuso de 15 hornazas en 1556 , cuando se estaban acuñando cerca de 100.000 kilos de plata y oro cada año, siendo en aquella época la ceca de mayor producción de todo el mundo.

, cuando se estaban acuñando cerca de 100.000 kilos de plata y oro cada año, siendo en aquella época la ceca de mayor producción de todo el mundo.

Con la mecanización de las cecas, cada operación del proceso se llevó a cabo por un operario especializado, y en su propio departamento, formando una cadena de producción similar a las modernas fábricas industriales de hoy. Este adelanto mecanizador comenzó en Augsburgo, Alemania, cerca de 1550 y llegó a Segovia en 1583, estando mecanizadas apenas otras 6 o 7 cecas centroeuropeas por aquel entonces.

BALANZA

Las casas de moneda de todas las épocas siempre disponían y disponen de instrumentos para pesar los metales y las monedas acuñadas: balanzas, romanas pesas, etc. La fábrica cuenta con estos instrumentos de diferentes tipos y tamaños en varios departamentos: 1. En la sala de libranza, donde se recibe el metal en bruto, o barras, que entra a la fábrica desde la calle, y también donde se despachan las partidas de metal a la fundición para volver enrieladas; así como desde donde se despachan los rieles al maestro de la moneda, quien devuelve el metal en monedas acuñadas y cizalla, siendo cada traspaso rígidamente controlado por peso. La sala de libranza también cuenta con balanzas necesarias para analizar el peso individual de monedas de oro y para despachar la moneda que sale de la fábrica. 2. En la oficina del ensaye, donde el ensayador utiliza una pequeña balanza de mucha precisión para efectuar el ensaye. 3. En la sala de fundición donde el fundidor prepara la aleación conjuntamente con el ensayador. 4. En las salas de corte y acuñación para comprobar el ajuste de las máquinas para que las monedas salgan con su debido peso.

cizalla, siendo cada traspaso rígidamente controlado por peso. La sala de libranza también cuenta con balanzas necesarias para analizar el peso individual de monedas de oro y para despachar la moneda que sale de la fábrica. 2. En la oficina del ensaye, donde el ensayador utiliza una pequeña balanza de mucha precisión para efectuar el ensaye. 3. En la sala de fundición donde el fundidor prepara la aleación conjuntamente con el ensayador. 4. En las salas de corte y acuñación para comprobar el ajuste de las máquinas para que las monedas salgan con su debido peso.

Antiguamente, cuando las balanzas, pesos y romanas no contaban con mucha exactitud, se pesaban las monedas contra un dineral, o peso estándar, de un marco (0.2300465 kilos). La legislación monetaria no especificaba entonces el peso que había de tener cada moneda, sino cuantas monedas habían de acuñarse de un marco de metal. Por ejemplo, 67 monedas de a un real habían de pesar exactamente un marco. La exactitud de las pesadas era fundamental para controlar tanto la calidad de las labores como los hurtos, por lo que el balanzario debía comprobar todos los dinerales de la Casa por el desgaste, así como todas las balanzas por poder estar desniveladas, contra un dineral patrón que solamente se usaba para estas comprobaciones periódicas.

A partir del siglo XIX las balanzas son de mayor precisión e incluso automáticas, y por tanto, la legislación especifica el peso exacto que ha de tener cada moneda.

|

Pesos. |

ENSAYE

El ensaye es la operación en el que el ensayador analiza la ley de los metales de plata y oro en bruto que ingresan en la Casa, así como la de la moneda final antes de que salga de la fábrica, para comprobar que tenga la ley que requiere la legislación. El ensayador también trabaja conjuntamente con el fundidor para preparar la aleación del metal con que se va a acuñar la moneda.

El ensayador tiene su propia oficina donde, sin moverse de su asiento, puede manejar el hornillo, la balanza de precisión y el tas, o pequeño yunque. También dispone de otros instrumentos para realizar su oficio, como copelas, o pequeños crisoles, piedra y puntas de toque, tenazas, dinerales, etc. El ensayador es uno de los oficiales más importantes de la fábrica, y está obligado a poner su sigla - como garantía - en todas las monedas acuñadas con metal que él mismo había aleado.

Lingotes de plata. |

El ensayador practicando su oficio. |

FUNDICIÓN

La fundición de los metales tiene dos objetos principales: unir los metales en una aleación uniforme y con la correcta ley, y verterlos en moldes o rieleras que darían la forma de rieles o varillas de tamaño adecuado para su posterior laminación al grosor que iba a tener la moneda. La temperatura, materiales y procedimientos exactos necesarios variaba de una a otra de las cuatro metales principales usadas para la moneda: cobre, vellón, plata y oro.

La oficina de fundición era una sala espaciosa, al principio dotada con una gran chimenea y más tarde con un gran techo abovedado para evitar el peligro de incendios. Encima de la zona de crisoles, en el centro de la bóveda, se construía una linterna con ventanas enrejadas de ladrillo para favorecer el tiro y eliminar humos y calor. En la misma sala o en zonas anejas, se situaban la carbonera, tesorillo - lugar donde el fundidor guardaba las barras y restos de metal que se iban a fundir - y las herramientas necesarias.

Las fundiciones se hacían en crisoles de varios tamaños, algunos con capacidad de hasta 138 kilos de metal. Según las técnicas, épocas y metales, estos crisoles se sostenían en una armadura - craza - al aire libre o dentro de diferentes tipos de hornos. Se utilizaban grandes fuelles para avivar el fuego y se consumían grandes cantidades de carbón en el proceso. El fundidor hacía la labor intrínseca de incorporar a la moneda su debido valor de metal, operando en un circuito cerrado en el que recibía los metales en bruto directamente del tesorero, y le devolvía directamente los rieles fundidos por él. El otro circuito, el extrínseco, o sea, de la fabricación del cospel y su estampado con el valor facial, estaba al cargo del maestro de moneda.

En la actualidad, las fundiciones se hacen en enormes crisoles encerrados en una armadura y calentados electrónicamente por gas, fuel-oil o electricidad. Aún se tiene que verter el metal liquido en algún tipo de molde que facilite el posterior laminado del riel.

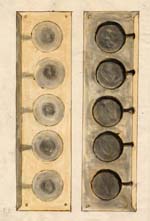

Molde de arena para hacer rieles. |

Rieleras pequeñas. |

Vertiendo plata en una rielara grande. |

|

ESCOBILLA

Las escobillas y la cizalla eran los desperdicios y restos de las labores que se reciclaban, incorporándolas en las próximas fundiciones. Había dos oficinas de escobillas, una en la sala de fundición, a cargo del fundidor, y otra en los hornos de recocimiento, que junto con los barridos de toda la fábrica, excepto la fundición, estaban a cargo del maestro de moneda.

Tras cada fundición, se barría el suelo de la sala de fundición, obteniéndose las escobillas o barreduras: mezcla de partículas de plata y carbón, polvo y mera basura. Las salpicaduras de metal que caían en las pilas y artesas al lado de las rieleras se recogían con cuidado para volverlas a fundir. El resto que caía al suelo, junto con el raspado periódico de las paredes, techos y herramientas, que contenía metal mezclado con hollín, polvo de ladrillo y partículas de piedra o de cal, se denominaba tierra rica, y se almacenaba para luego ser lavada y procesada por el beneficiador de tierras para extraer el metal precioso. También se recuperaba metal que había quedado rellenando las grietas en los crisoles. Los crisoles apenas duraban seis fundiciones o usos, por lo que después se rompían a martillazos para recuperar ese metal que había quedado pegado.

La cizalla era cualquier resto de las tiras de metal después de que se había recortado la moneda o el cospel. La cizalla se volvía a fundir para convertir el metal de nuevo en rieles, ajustando su ley para compensar la pequeña disminución de plata u oro que ocurre con cada fundición del metal. La cizalla solía ser la tercera parte del peso de un riel cuando se acuñaba a rodillo, y algo menos cuando se recortaba primero el cospel y luego se acuñaba la moneda por volante. Rieles recocidos inadecuadamente solían agrietarse al ser laminados, lo que también producía un exceso de cizalla. Este metal, a cargo del maestro de moneda, era entregado por peso al tesorero, que lo pasaba luego al fundidor para que lo incluyera en las próxima fundición.

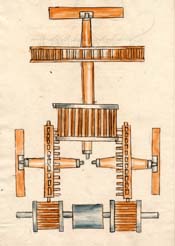

LAMINACIÓN A RODILLO

Los ingenios o molinos de laminación servían para estirar o aplanar los rieles. Antiguamente funcionaban con uno de dos tipos de motores - sangre (caballos o mulas) o una rueda hidráulica - y más tarde por máquina de vapor. El artilugio del ingenio, o laminador, con sus dos rodillos montados en paralelo, era en todo caso similar, difiriendo únicamente su conexión a la fuerza motriz. Los molinos para los ingenios de sangre se construían en vertical, con un gran árbol que transmitía la fuerza motriz desde la sala con los caballos, abajo, hasta la de los ingenios, arriba. Los ingenios hidráulicos se desarrollaban en horizontal, con el gran árbol, transmitiendo la fuerza desde la rueda en el canal hasta el ingenio en el interior del edificio.

El ingenio, o laminador, era un sólido artilugio construido de hierro, que se componía de un asiento de laminar, llamado castillejo, que iba provisto de dos muñecas, o cilindros de acero, entre los que se hacía pasar a los rieles. Los castillejos tenían cajas con tornillos que se podían apretar o aflojar según se quisiera graduar la distancia entre los dos cilindros para ir adelgazando, poco a poco, los rieles a cada paso. Se solía fijar el espacio entre los rodillos a diferentes medidas en sucesivos ingenios - pasando de un ingenio a otro a cada paso del riel - para no tener que estar constantemente ajustando el espacio mientras se iba estirando y adelgazando el riel. Una de las muñecas o cilindros iba acoplada al árbol de la linterna. La segunda muñeca iba suelta, pero la fuerza transmitida a la primera era suficiente para tirar del riel y adelgazarlo con gran eficacia, suprimiendo así la labor que antes hicieron con martillos muchos batidores en las antiguas cecas no mecanizadas.

El primer ingenio laminador (1551) para cecas. |  |

El ensayador practicando su oficio. |

El ensayador practicando su oficio. |

El ensayador practicando su oficio. |

El ensayador practicando su oficio. |

RECOCIMIENTO

Antes de laminar, estirar o aplanar los rieles, había que pasarlos primero por el horno de recocimiento donde se templaban, haciéndolos más dúctiles, lo que se conseguía sometiendo los rieles a temperaturas inicialmente altas, pero que enseguida se hacían descender de manera gradual para que el enfriamiento tuviera lugar con mucha lentitud. Este horno se situaba cerca a la sala de laminación, ya que tras cada paso por los rodillos había que volver a recocerlos. Había que recocer el riel tras cada paso por el laminador. Según el metal, la época y la calidad de la maquinaria, había que pasar los rieles entre 4 y 10 veces por el laminador hasta que llegase a tener el grosor adecuado correspondiente a la moneda. Por esta razón había un constante ir y venir de obreros llevando los rieles entre los laminadores y hornos de recocimiento. El recocimiento consumía grandes cantidades de carbón, por lo que se intentaba ejercer la máxima eficacia tanto en el laminado como en las correctas temperaturas del recocido.

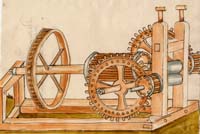

ACUÑACIÓN A RODILLO

La acuñación a rodillo por ingenio se efectuó de la misma manera que la laminación de los rieles. El ingenio fue idéntico al de laminación, excepto que ambos rodillos iban conectados al molino para girar sincronizados y iban grabados con el diseño de la moneda: el anverso en un rodillo y el reverso en el otro. Tras el ultimo paso de estiramiento o aplanado del riel, se volvía a recocer y posteriormente blanquecerlo, antes de pasarlo por el ingenio de acuñación. Era muy importante que los dos cuños de rodillo estuvieran calibrados con exactitud, para que el anverso y el reverso coincidieran en la tira de metal. Cualquier error aumentaba la cantidad de cizalla, ya que las impresiones defectuosas eran inútiles y no eran recortadas.

ambos rodillos iban conectados al molino para girar sincronizados y iban grabados con el diseño de la moneda: el anverso en un rodillo y el reverso en el otro. Tras el ultimo paso de estiramiento o aplanado del riel, se volvía a recocer y posteriormente blanquecerlo, antes de pasarlo por el ingenio de acuñación. Era muy importante que los dos cuños de rodillo estuvieran calibrados con exactitud, para que el anverso y el reverso coincidieran en la tira de metal. Cualquier error aumentaba la cantidad de cizalla, ya que las impresiones defectuosas eran inútiles y no eran recortadas.

Rodillo de la Ceca de Augsburg (Alemania).

Ingenio de Hall en Tirol (Austria). |

Rodillos de la Ceca de Augsburg (Alemania). |

Rodillos del Real Ingenio de Segovia. |

Rodillos de la Ceca de Augsburg (Alemania). |

|

Rodillo del Real Ingenio de Segovia. |

|

Rodillo del Real Ingenio de Segovia. |

Rodillo del Real Ingenio de Segovia. |

Rodillo del Real Ingenio de Segovia. |

Rodillo del Real Ingenio de Segovia. |

Rodillo del Real Ingenio de Segovia. |

Rodillos de la Ceca de Augsburg (Alemania). |  |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

Rodillo de la Ceca de Parma-Piacenza (Italia). |

RECORTE

El recorte de la moneda o cospel se ejecutaba en diferentes momentos según la técnica de acuñación, siendo similares las máquinas recortadoras. Cuando se acuñaba a rodillo en el ingenio, la moneda se recortaba después de que el riel recibiese la impresión de la moneda. Más tarde, cuando se comenzó a acuñar en prensas de volante, el cospel, o disco de metal, se recortaba primero del riel, y luego era recocido y blanquecido antes de ser acuñado en el volante. El recorte de monedas acuñadas a rodillo estaba sujeto al emplazamiento lineal de las monedas sobre el riel. Cuando se recortaba primero el cospel, el operario podía aprovechar cualquier espacio en el riel para sacar el disco, lo que reducía notablemente la cantidad de cizalla restante.

Recortador y detalles. |  |

|

Recortador. |

Recortador. |

Recortador. |

Lámina recortada. |

|

|

HILERA

La hilera era un artilugio que consistía en una plancha de hierro montada sobre un banco de madera y provista de varios agujeros planos, cada uno de menor dimensión que el anterior, hasta alcanzar el último la anchura exacta correspondiente al grosor que iba a tener la moneda. Un par de arañas, estrelleras o ruedas movían una escalerilla o barra de bronce. El mecanismo, completado con una tenaza de tracción, estiraba el riel y lo estrechaba, haciéndolo pasar por los mencionados agujeros. El paso del riel por la hilera se efectuaba después de su último paso por el ingenio de laminación, a veces siendo necesario pasarlo hasta dos o más veces. El riel debía estar recién recocido y engrasado para evitar su posible fractura o agrietamiento. La hilera se solía utilizar sólo cuando se acuñaba a volante.

Banco de tirar, o hilera de la Ceca de Stolberg (Alemania).

RECOCIMIENTO DE COSPELES

El recocimiento de los cospeles ya recortados se hacía de la misma manera que el de los rieles, o sea sometiéndolos a temperaturas inicialmente altas, pero que enseguida se hacían descender de manera gradual para que el enfriamiento tuviera lugar con mucha lentitud. Este proceso hacía los cospeles más dúctiles, facilitando que la acuñación quedara lo más nítida posible y con todo el relieve que los cuños pudieran conseguir, asegurando una moneda atractiva y difícil de copiar por los falsificadores.

BLANQUIMENTO

Los rieles y los cospeles en su procesamiento terminaban oscurecidos por una capa de óxido, ennegrecidos y sucios, manchados de ceniza, grasa y partículas de carbón que había quedado pegado a su superficie en el recocimiento y el paso por los laminadores y hileras. Era necesario eliminar todas estas impurezas antes de la acuñación, lo cual se hacia con un somero tratamiento químico, al que se dio el nombre de blanquición o blanquimiento, ya que "blanqueaba" el metal oscurecido. Este proceso se llevaba a cabo en una oficina dotada con varios fogones, y debajo de cada uno una hornilla de leña con capacidad de albergar un fuego intenso. Encima había una campana y una chimenea para extraer los humos y vapores. Sobre cada fogón se colocaba un caldero de cobre que se llenaba parcialmente con agua y alguna de entre varias recetas de productos cáusticos. Se calentaba la mezcla hasta la ebullición, punto en el cual se echaban unos sacos de cospeles, manteniendo la ebullición durante media hora y revolviendo con unos palos de madera.

Cuando el metal brillaba con su color natural, se sacaban los cospeles con unos rastrillos y espumaderas, pasándolos a una tina de madera donde se los lavaba en agua abundante y corriente. A continuación, los cospeles se extendían sobre unas planchas de cobre con brasas de carbón por debajo para acelerar el secado. Luego se mezclaban los cospeles con serrín para terminar el secado y para pulirlos. Todo este proceso tardaba un mínimo de ocho horas en ser realizado.

Batea y máquina para el blanquimiento |  |

CERRILLA

La cerrilla, o máquina de acordonar, era utilizada para labrar el canto de la moneda con un diseño que dificultase el cercén y la falsificación, así como para facilitar el apilamiento de monedas en operaciones de contabilidad, ya que elevaba el borde de la pieza más alto que el grabado de sus dos caras. Inventada en Inglaterra cerca de 1685, y perfeccionada por un ingeniero francés llamado Castaing, se mandó usar en la acuñación de toda la moneda española de plata y oro a partir de 1728, y de cobre a partir de 1772.

El artilugio consta de un banco de madera muy fuerte sobre el que iba montada una placa rectangular de bronce. Encima se colocaba el cerrillo, una pieza rectangular de acero en cuyo borde iba grabado un cordoncillo u otro diseño que se iba a aplicar al canto de la moneda. Paralela al cerrillo, iba la escalerilla, otra pieza metálica rectangular con unos dientes que movían una rueda. Accionando una manivela, el operario movía la escalerilla hacia delante y atrás. La distancia entre el cerrillo y la escalerilla se ajustaba de tal forma que correspondiera al diámetro de la moneda. Al desplazar la escalerilla el cospel se giraba, apretado contra el cerrillo, y recibía su grabado. Al terminar el recorrido, el cospel caía por un agujero a una cesta colocada debajo del banco.

Cerrilla de 1763. |

Piezas de la cerrilla. |

Cerrillando una moneda. |

Monedas con y sin cordoncillo. |

ACUÑACIÓN EN PRENSAS TASCHENWERK

Se pensaba que las prensas taschenwerk fueron desarrolladas a comienzos del siglo XVII, pero hemos descubierto troqueles con la fecha de 1598, como los de las fotos abajo, de la Ceca de Nurenberg.

|  |

|

Prensa taschenwerk de Núrenberg, y troqueles que llevan la fecha de 1598. |

Prensa taschenwerk de Cesky Krumlov. |

Prensa taschenwerk de Kremnica. |

ACUÑACIÓN EN OTROS TIPOS DE PRENSAS

Otros tipos de prensas

| Troqueles para acuñar en

otros tipos de prensas. |

|  |

|  |

|  |

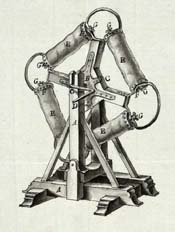

ACUÑACIÓN EN PRENSA DE VOLANTE

El primer volante fue inventado alrededor de 1508 por un artista florentino, Bramante, para acuñar medallas. 30 años más tarde, un compatriota suyo, Benvenuto Cellini, acuñó monedas con esta técnica y dejó una descripción completa de la prensa que construyó. Pero los primeros volantes no tenían la fuerza necesaria para acuñar más que pequeñas piezas. Ya entrado el siglo XVII, se comienzan a instalar volantes más grandes en París y Londres y en 1700 en Madrid.

El volante se construía en bronce y estaba formado por una gruesa y maciza peana o zoclo unida a dos pilares o piezas verticales que formaban la caja, castillo o armazón de la máquina y que estaban unidos entre sí por dos o más puentes o piezas horizontales. En el centro de cada una se abría un agujero circular torneado, dispuestos todos ellos verticalmente coincidiendo con el centro de la peana. Por dichos agujeros, deslizándose bien ajustado por gargantillas de bronce, subía y bajaba un husillo, accionado en la parte superior por un largo brazo horizontal, o balancín, en cuyos extremos iban colocados grandes bolas de plomo. En el centro de la peana existía una maceta o pieza metálica sobre la que se ajustaba uno de los troqueles, que quedaba fijo. Sobre él, se colocaba el cospel. El otro troquel era móvil, descendía con el husillo, y la fuerte presión de ambos acuñaba a la vez las improntas de anverso y reverso de la moneda.

Había volantes de varios tamaños, los más pequeños o de medio cuerpo, eran accionados por el propio monedero; los grandes, o de cuerpo entero, precisaban al menos tres hombres, dos de ellos para hacer girar el balancín, tirando de gruesas cuerdas de cáñamo, y el otro para colocar los cospeles acordonados sobre la maceta, y retirarlos ya convertidos en moneda. Por mucha prisa que se dieran sus compañeros en rotar el balancín, entre los descensos del husillo, el monedero o acuñador tenía tiempo de retirar la moneda y colocar un nuevo cospel. Dado que el rebote del mismo daba un momentáneo descanso a quienes lo movían, les era posible adoptar un ritmo rápido de trabajo, que aumentó muchísimo la velocidad de acuñación.

Volante de Gotha (Alemania). |  |

|

Volante de Núrenberg. |

|

Volante de Venecia. |

Volante de Lisboa. |

Volante de Segovia. |

|

Volante de Pamplona. |

ACUÑACIÓN EN PRENSAS MODERNAS

Con la creación de la máquina de vapor, se inventaron otros tipos de prensas automáticas que se acoplaban con poleas a un árbol lo suficiente largo y fuerte como para accionar varias prensas a la vez. Aunque antes se habían hecho intentos para motorizar los volantes, las primeras prensas del tipo moderno comenzaron a aparecer en 1817 con el modelo "knucle press" diseñado por Ulkhorn, que llegó a ser muy común en las casas de moneda de Europa y todo el mundo con más de 550 prensas vendidas. En 1830 Thonallier fabricó una versión modificada de la prensa Ulkhorn, que se llegó a construir en Barcelona por la Maquinista Terrestre y Marítima en 1841. Taylor fue otro modelo comercializado a partir de 1853, apareciendo como Taylor and Challen Ltd. más tarde. Otros modelos incluían prensas construidas y comercializadas por Morgan Orr and Company, James Watt, etc. Todas estas prensas tenían sistemas de alimentación automática de cospeles.

Prensa automática de acuñar moneda..

Prensa automática de acuñar moneda..

INSPECCIÓN

El maestro de la moneda realizaba numerosas inspecciones tanto de los cospeles como de las monedas ya acuñadas antes de entregarlas en la rendición definitiva ante el tesorero. En esta inspección, antiguamente visual y que poco a poco se ha modernizado, se extraía cualquier pieza defectuosa, tanto en cospel como en acuñación, para reciclarla en una próxima fundición.

ENTREGA DE CIZALLA Y ESCOBILLA

La cizalla, así como limaduras, monedas defectuosas y otros restos de metal, a cargo del maestro de moneda, se entregaba por peso al tesorero, quien la pasaba luego al fundidor para que la incluyera en la próxima fundición. La escobilla que procedía de los hornos de recocimiento, junto con las barreduras de toda la fábrica, excepto la fundición, estaban también a cargo del maestro de moneda. Periódicamente eran lavadas, procesadas y devueltas por peso al tesorero, que las pasaba al fundidor para una próxima fundición.

Cizalla de 1599.

RENDICIÓN DE MONEDA

La rendición de la moneda acuñada la hacía el maestro de moneda, ante el tesorero, mientras que el balanzario pesaba las partidas y el escribano apuntaba todo en un cuaderno. Durante esta operación se efectuaban pruebas de peso y ensaye a monedas escogidas al azar para verificar que el promedio de las piezas tenía las cualidades correctas.

EMPAQUETADO Y LIBRANZA

La moneda se empaquetaba antiguamente en costales - hoy bolsas de plástico - y cajas de madera, en preparación para la entrega a su dueño o transporte. Se utilizaban varios tipos de balanzas y romanas para pesar las partidas. Se contaban las monedas una por una, proceso realizado hoy por máquinas contadoras automáticas.

OFICINA DE GRABADO

Al grabador o tallador de la fábrica le correspondía preparar todos los punzones y cuños necesarios para labrar la moneda. Antiguamente se grababa todo el diseño con un buril directamente sobre la superficie del cuño usada para acuñar la moneda. Más tarde se fabricaron punzones para aplicar partes del conjunto del diseño, aumentando notablemente la uniformidad entre las monedas.

Con la introducción de la acuñación a volante se logró hincar los cuños de trabajar con matrices en positivo. Para efectuar esto existía una gama especial de prensas de volante, así como prensas modernas para reproducir cuños enteros a partir de una matriz. La prensa "hobbing" permitía hincar con gran exactitud la impresión de alto relieve de la matriz en el cuño donde aparece incusa, hincado que se repetía varias veces. Las primeras prensas hobbing se accionaban a mano, pero pronto se motorizaron a través de la máquina de vapor.

| Oficina de grabado.

Matrices y punzones (abajo). |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

|  |

| |

HERRERÍA Y FORJA

Todas las casas de moneda tenían su propio taller de herrería y forja. El taller se solía dividir en dos secciones: torno y lima, para la preparación de piezas finas como cuños y punzones; y la fragua, para la preparación de piezas gruesas de maquinaria. El herrero y sus ayudantes, como el cerrajero y tornero, se convirtieron en empleados necesarios desde que las cecas se mecanizaron. En lugar de realizar trabajos esporádicos y a destajo, como era tradición en las cecas antiguas, la maquinaria de la ceca mecanizada obligaba a la presencia continua de estos oficiales, y por tanto la necesidad de que tuvieran un taller donde poder realizar su trabajo. El torno, los fuelles y el martinete solían ser algunos de los aparatos de este taller que mecanizaba a través de ruedas hidráulicas o manivela.